Är slagkrossar med hög krom gjutgods mottagliga för korrosion vid arbete i en fuktig, sur eller alkalisk miljö?

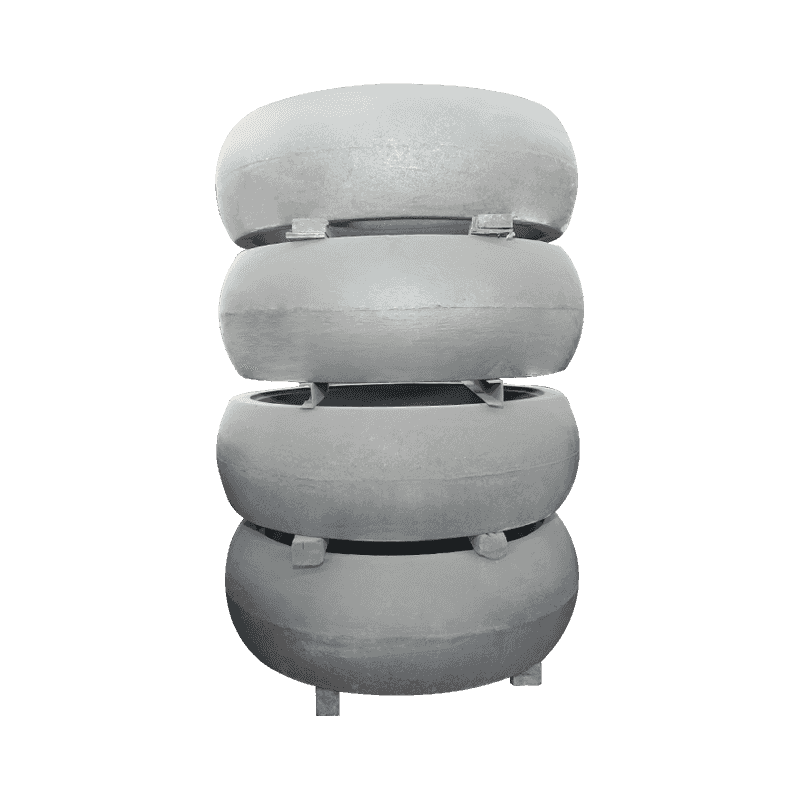

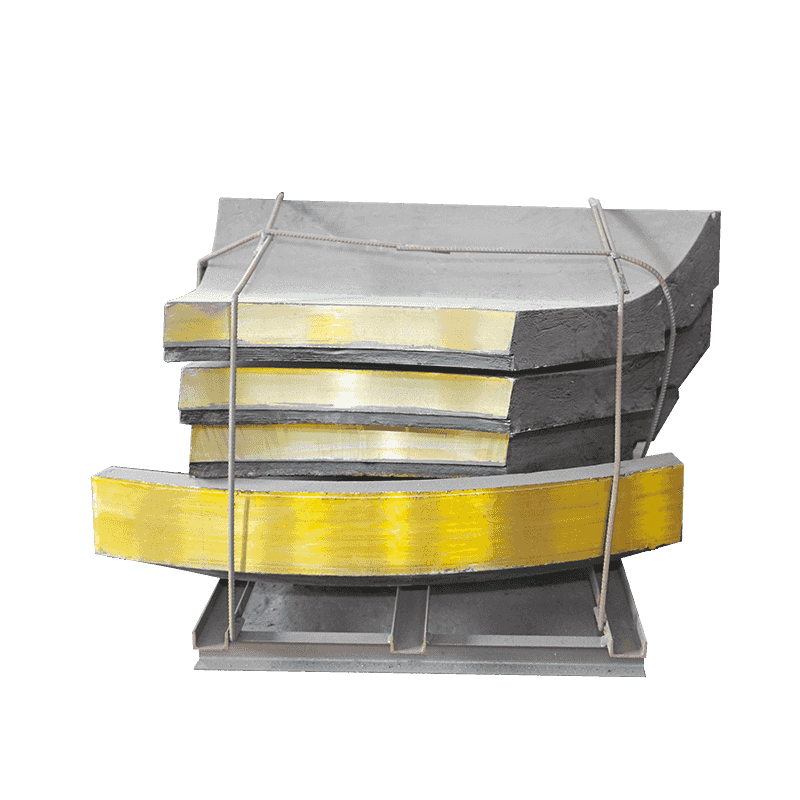

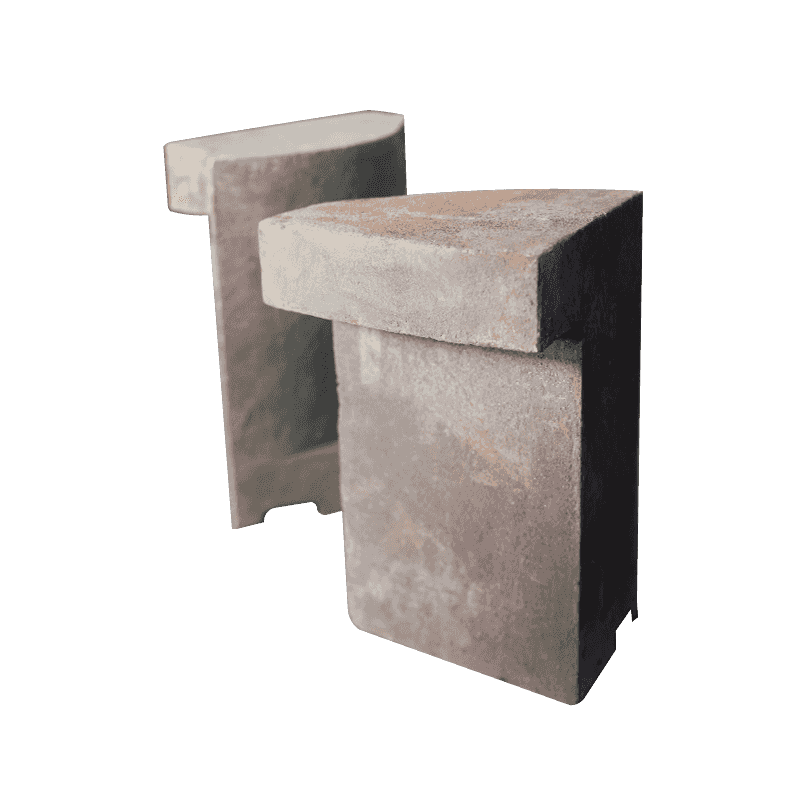

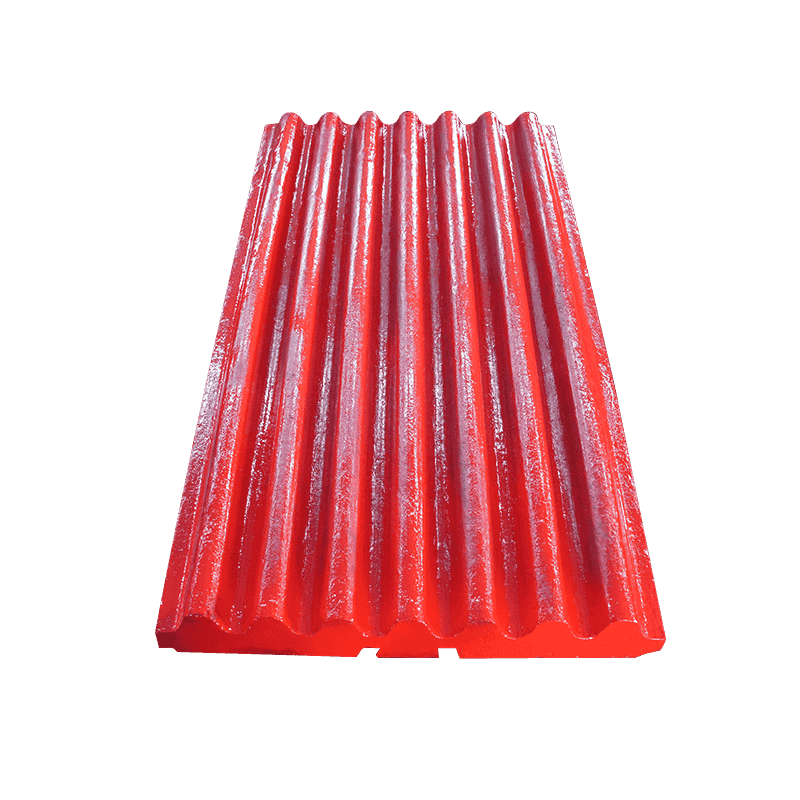

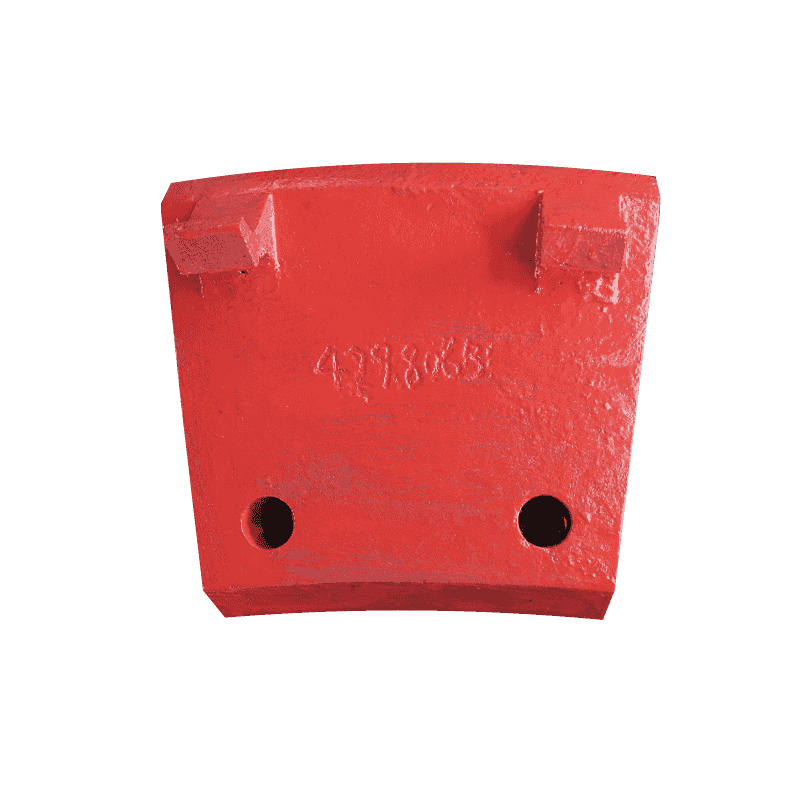

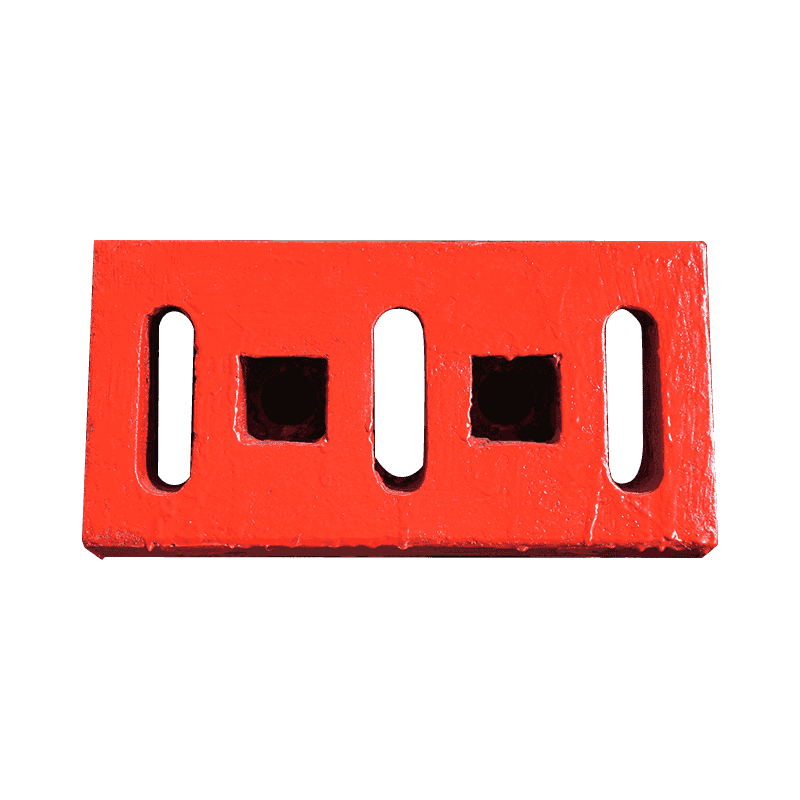

Slagkross högkromgjutgods används främst för delar som tål höghastighetsslag och materialfriktion, såsom plåthammare, slagliners och sidofoder. Slitage- och slaghållfastheten hos dessa delar är särskilt kritisk vid krossning av höghållfasta och hårda malmer. Förutom de mekaniska egenskaperna möter emellertid gjutgods med hög krom ett annat vanligt men lätt förbisett problem i faktiska användningsmiljöer, det vill säga korrosion. Speciellt i fuktiga arbetsmiljöer med närvaro av sura och alkaliska ämnen kan korrosion ha en djupgående inverkan på utrustningens livslängd och driftsstabilitet.

En av de viktigaste egenskaperna hos gjutgods med hög kromhalt är dess kromrika legeringssammansättning. Krom har fördelar för att förbättra metallens slitstyrka, men samtidigt spelar det en viss positiv roll för korrosionsbeständigheten. Krom bildar en tät oxidfilm på materialets yta, vilket hjälper till att blockera erosionen av fukt och sura och alkaliska ämnen. Stabiliteten hos detta skyddsskikt beror dock på kontinuiteten och balansen i miljöförhållandena. I en miljö med hög luftfuktighet eller dimma, om koncentrationen av syra och alkalikomponenter är hög, eller det finns frätande medier som salt och slam, kan skyddsfilmen på metallytan förstöras, vilket orsakar lokal korrosion eller till och med gropbildning.

I krossningsoperationen behöver vissa slagkrossar bearbeta malm eller byggavfall med vatten, som ofta innehåller en viss mängd klorider, sulfider och andra korrosiva faktorer. Dessa komponenter reagerar kemiskt med ytan på gjutgods med hög kromhalt under krossningsprocessen, vilket lätt kan försvaga ytans täta struktur. Samtidigt är det mer sannolikt att metallytan blir en källa till korrosion i områden med ojämn kraft eller mikrosprickor, som gradvis expanderar för att bilda djupa korrosionsskador. Detta kommer inte bara att minska gjutgodsets livslängd, utan kan också orsaka säkerhetsrisker såsom strukturell instabilitet eller brott under drift.

I sura eller alkaliska miljöer kommer prestanda hos gjutgods med hög krom också att utmanas. Även om krom i sig har en viss korrosionsbeständighet, kommer stabiliteten hos kromoxidfilmen att minska när pH-värdet i miljön avviker från neutraliteten eller det finns ett starkt redoxmedium. I en sur miljö yttrar sig korrosion ofta som enhetlig korrosion eller bildning av korrosionsgrop, medan intergranulär korrosion är benägen att uppstå i en alkalisk miljö. Speciellt vid gruvdrift med hög temperatur och hög luftfuktighet eller kemisk krossning, kommer accelerationen av denna korrosionseffekt att vara mer uppenbar.

För att lindra korrosionsproblemet kombinerar tillverkare vanligtvis specifika värmebehandlingsprocesser när de tillverkar gjutgods med hög krom för att göra gjutstyckenas inre struktur tätare och minska porositeten, och därigenom förbättra deras totala korrosionsbeständighet. Dessutom kan deras motståndskraft mot kemisk korrosion förbättras genom att tillsätta lämpliga legeringselement som nickel och molybden. Vissa gjutgods kommer också att genomgå ytbesprutning innan de lämnar fabriken, till exempel sprutning av ett korrosionsskyddande skikt eller användning av en galvaniseringsprocess för att ytterligare blockera intrång av externa korrosiva media.

Vid faktisk användning är det också särskilt viktigt att stärka det dagliga underhållet och övervakningen av utrustning. Till exempel bör långtidsavstängning och vattenansamling undvikas så mycket som möjligt för att hålla utrustningen torr; om det krossande föremålet innehåller en stor mängd sura och alkaliska ämnen, bör yttillståndet på gjutgodset med hög krom rengöras och kontrolleras regelbundet, och sprutas eller bytas ut vid behov. För vissa speciella arbetsförhållanden är det också möjligt att överväga att använda legeringsmaterial med högre korrosionsbeständighetsnivåer, eller att använda utrustningskonstruktioner med bra tätningsstrukturer för att minska korrosionsriskerna vid källan.