Kan en enskild komponent lösa underhållsmardrömmen med slagkrossning?

Det obevekliga kriget mot slitage

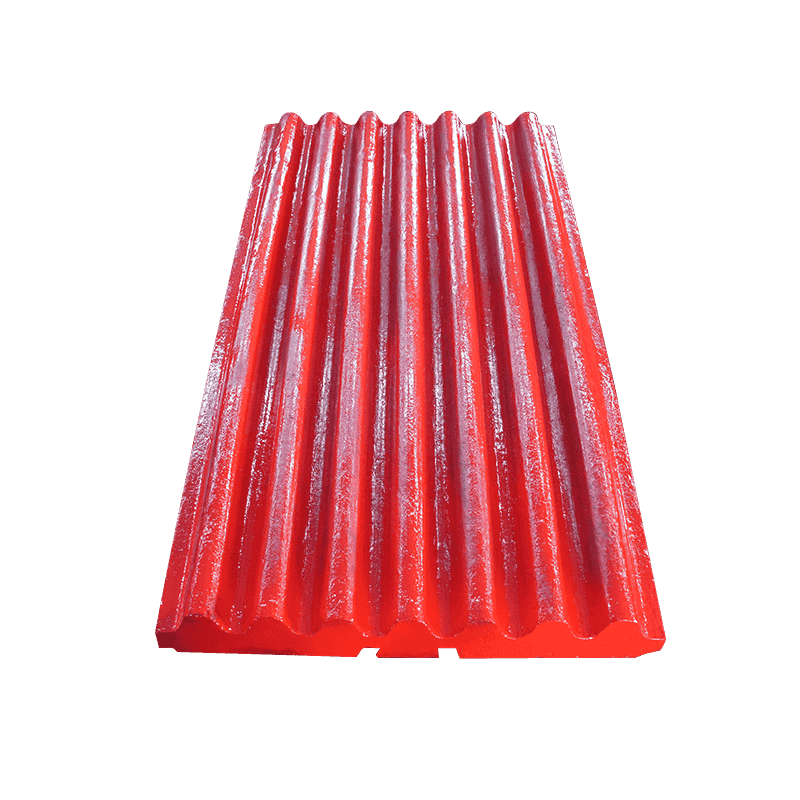

I de tunga industrin för gruvdrift, konstruktion och bearbetning av ballast är slagkrossen arbetshästen. Det är en maskin utformad för att med våld reducera stora, ofta nötande material – sten, malm eller betong – till mindre, hanterbara storlekar. Denna process är i sig destruktiv, inte bara för materialet som krossas, utan för själva maskinen. Den kontinuerliga stöten med hög hastighet genererar enorma krafter och friktion, vilket leder till snabbt slitage på de inre komponenterna, särskilt blåsstänger och slitfoder.

Denna oundvikliga försämring utgör en stor operativ utmaning. För tidigt slitage kräver frekventa, kostsamma byten av gjutgods, vilket resulterar i alltför långa underhållsstopp, höga driftskostnader och minskad årlig genomströmning. I decennier har industrin sökt efter ett material som kan motstå detta obevekliga angrepp, och tänjer på metallurgins gränser för att skapa en komponent som är tillräckligt tuff för att hålla.

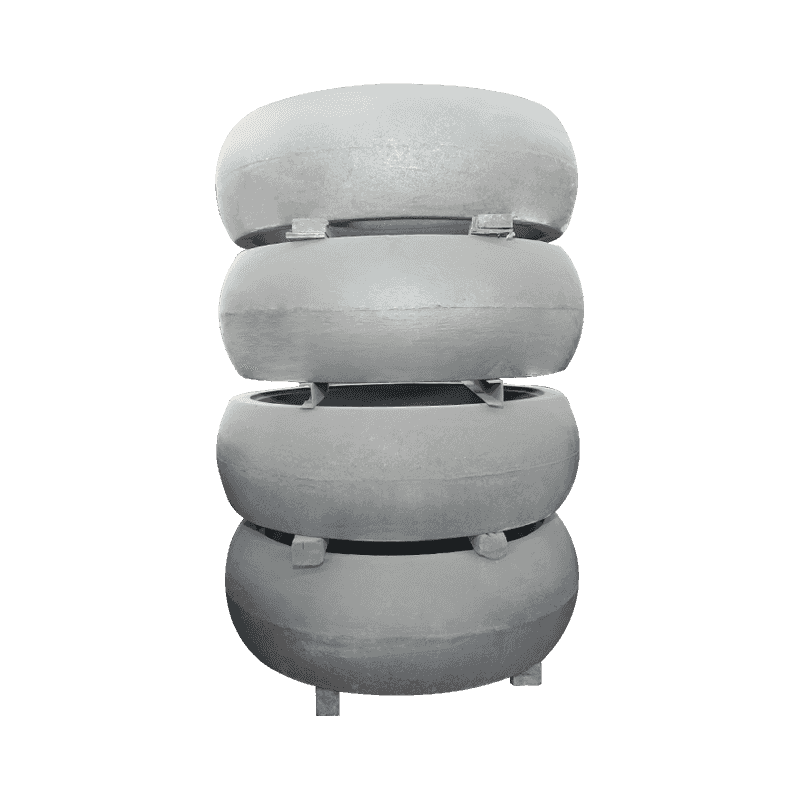

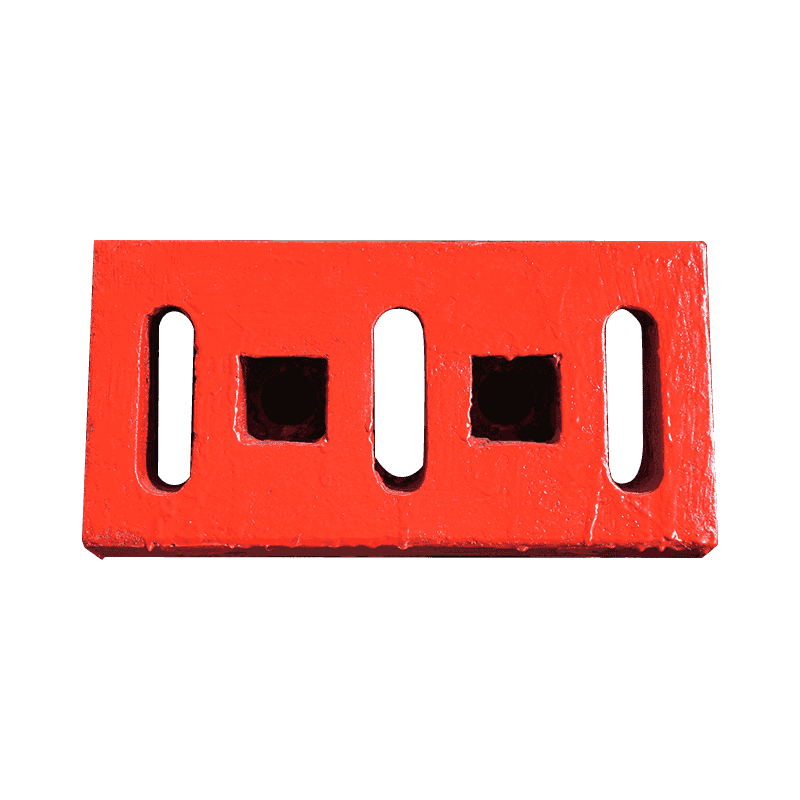

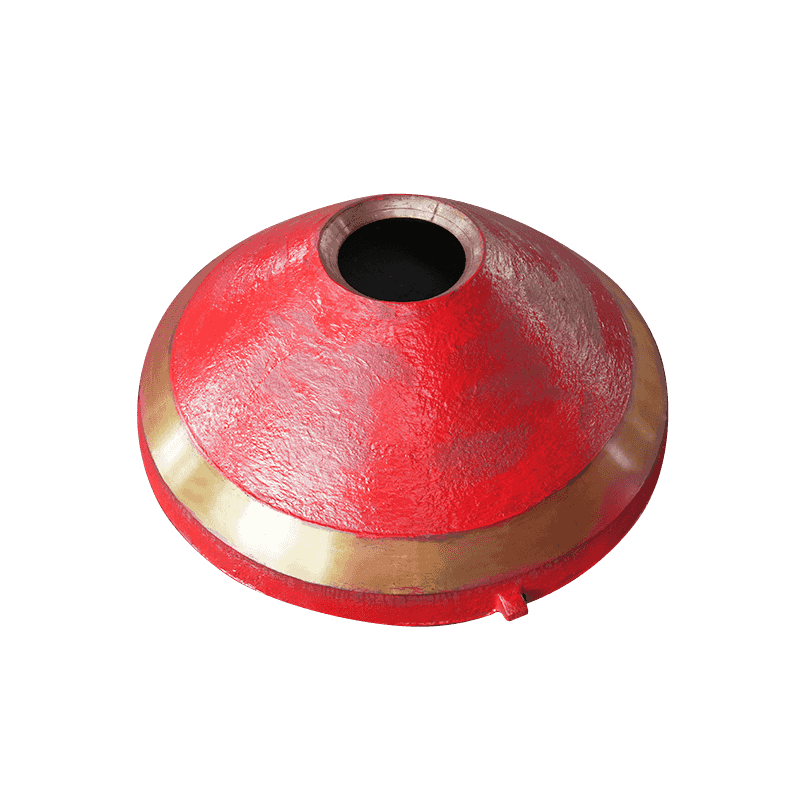

Lösningen har kommit i form av Slagkross hög manganstålgjutgods . Genom att utnyttja de unika metallurgiska egenskaperna hos Hadfield-stål lovar dessa precisionskonstruerade komponenter att omdefiniera livslängden och effektivitetsförväntningarna för krossar globalt, och förvandla det som en gång var en underhållsmardröm till en robust drift med hög drifttid.

The Metallurgy of Resilience: Att utnyttja Hadfield Steel

Nyckeln till den överlägsna prestandan hos dessa gjutgods är användningen av Högt manganstål , även känt som Hadfield-stål, ett icke-magnetiskt legerat stål som vanligtvis innehåller 12 % till 14 % mangan. Detta material är inte i sig det hårdaste, men det har en unik egenskap som gör det idealiskt för slagapplikationer: arbetshärdning .

När den är installerad börjar ytan på gjutgodset i manganstål med en måttlig hårdhet, vilket gör att det absorberar initiala stötar utan att spricka. Men eftersom gjutgodset utsätts för kontinuerliga, intensiva stötar och tryck från det krossande materialet, ökar ytskikten snabbt i hårdhet - ibland når nivåer jämförbara med verktygsstål - samtidigt som den underliggande kärnan förblir seg och seg.

Denna process skapar ett material som bokstavligen är självförstärkande under tvång:

Tuff kärna: Den mjuka, formbara kärnan motstår brytning, sprickbildning eller katastrofala fel och absorberar stötar från kraftiga belastningar.

Hård yta: Den arbetshärdade ytan ger överlägsen motståndskraft mot nötning och slitage från den konstanta gnidningen och slipningen av ballastmaterialet.

Denna kombination av egenskaper gör gjutna komponenter i högmanganstål till det optimala valet för slagkrossar, och erbjuder en hållbarhetsprofil som konventionella låglegerade stål helt enkelt inte kan matcha.

Operativ och ekonomisk påverkan: Maximera drifttiden

För industrioperatörer översätts fördelarna med att använda högmanganstålgjutningar direkt till slutresultatet:

Förlängd livslängd: Den främsta fördelen är den betydligt längre livslängden på slitdelarna. Genom att motstå för tidigt slitage behöver gjutgodset bytas ut mer sällan, vilket minskar frekvensen av underhållsstopp.

Minskad stilleståndstid: I storvolymverksamheter motsvarar varje timme av stoppad produktion tusentals dollar i förlorade intäkter. Längre dellivslängd innebär längre drifttid och en massiv ökning av den årliga produktionskapaciteten.

Konsekvent krossningsprofil: Eftersom slitagehastigheten hanteras bibehåller komponenten en stabilare profil över en längre period. Detta säkerställer att krossningsprocessen förblir effektiv, vilket ger en konsekvent och önskad storlek och form på den slutliga ballastprodukten.

Kostnadsbesparingar: Även om den initiala investeringen i stål med hög manganhalt kan vara högre än standardlegeringar, ger de minskade underhållsarbetskostnaderna, färre reservdelar som behövs och ökade driftstimmar en överlägsen total ägandekostnad (TCO) över utrustningens livslängd.

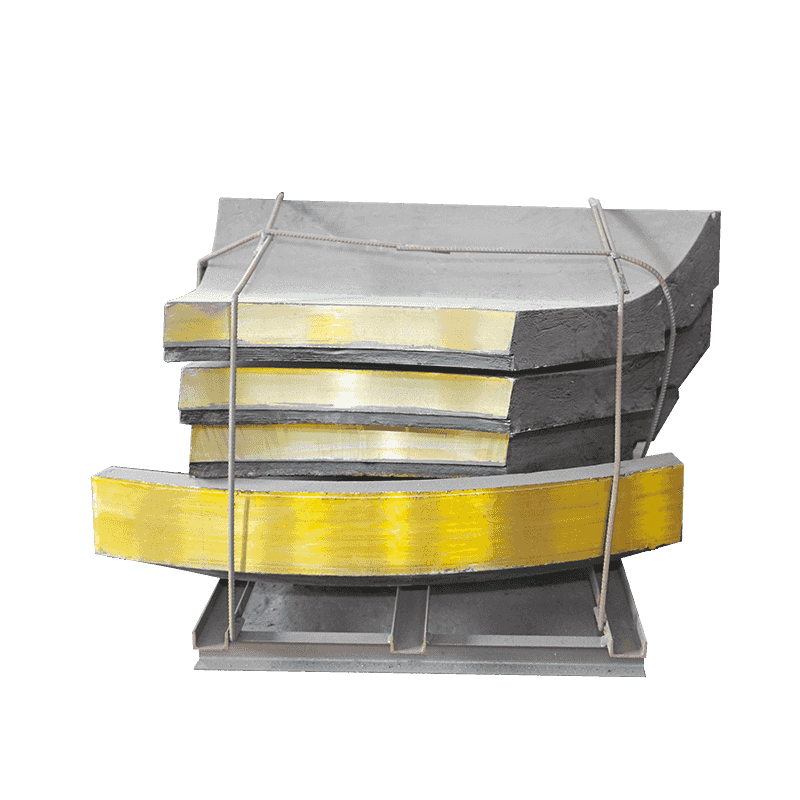

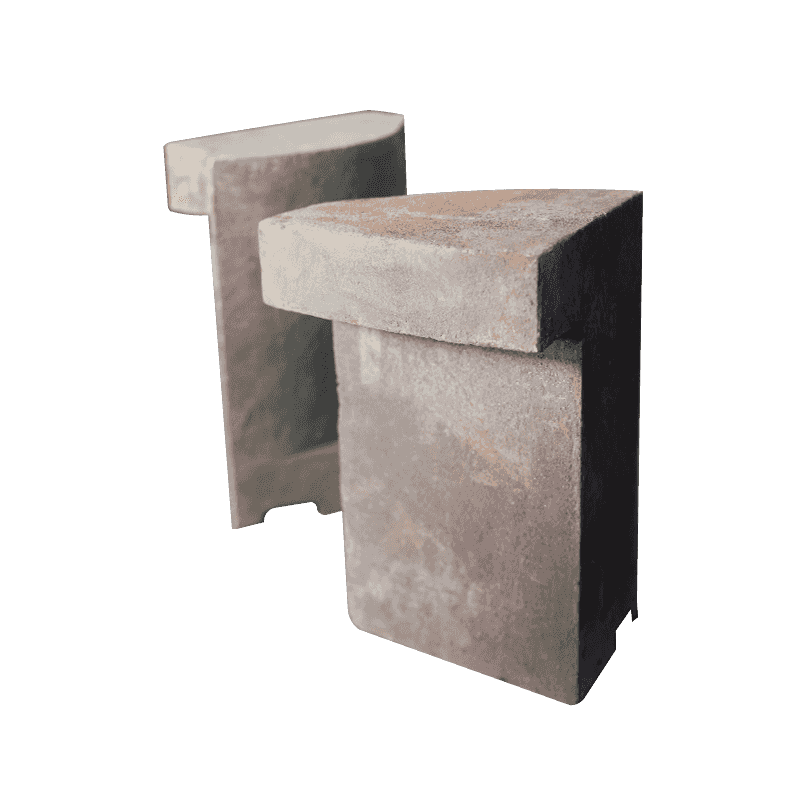

Precisionsgjutning för perfekt passform och säkerhet

Även om materialet är avgörande, är kvaliteten på gjutningsprocessen lika viktig för prestanda och säkerhet. Dessa högmanganstålgjutgods tillverkas med hjälp av avancerad gjuteriteknik för att säkerställa:

Dimensionsnoggrannhet: Precisionsgjutning säkerställer att blåsstänger och slitfoder passar perfekt in i slagkrossens rotorenhet och kammare. En perfekt passform är avgörande för att upprätthålla dynamisk balans, förhindra vibrationer och säkerställa optimal slaggeometri.

Metallurgisk integritet: Strikt kontroll över legeringselementen och värmebehandlingen efter gjutningen (vattenhärdning) är nödvändig för att aktivera manganstålets arbetshärdande egenskaper. Högkvalitativa gjutgods garanterar att materialet kommer att fungera som förväntat när det utsätts för det intensiva trycket från krossning.

Säkerhet och efterlevnad: Pålitliga komponenter som inte spricker är avgörande för förarens säkerhet. Materialets inneboende seghet minimerar risken för komponentbrott under drift, vilket minskar risken för splitter eller katastrofala maskinfel.

Ansökningar och branschacceptans

Högmanganstålgjutgods är avgörande överallt där allvarliga stötar och nötning förekommer, vilket gör dem till standardvalet för de mest utmanande applikationerna:

Gruvdrift: Krossning av hårda malmer, guld och järn där material är mycket nötande och kräver enorm kraft.

Aggregerad produktion: Används för krossning av kalksten, granit och grus, där konsistensen hos slutprodukten är nyckeln.

Återvinning och rivning: Bearbetning av asfalt, betong och byggavfall, där metalliska föroreningar kan orsaka snabbt slitage på mjukare material.

Den robusta karaktären hos dessa gjutgods säkerställer att krossen kan hantera oväntade främmande föremål (som trampmetall) med större chans att överleva än spröda, högkroma material, som är benägna att spricka.

Jämförelse av krossmaterial

Tabellen nedan illustrerar de viktigaste skillnaderna mellan gjutgods av högt manganstål och de vanliga högkromade vita järngjutgodset som ofta används i miljöer med slipande krossning.

| Karakteristiskt | Högt manganstål (Hadfield) | Högt krom vitt järn | Viktig fördel |

|---|---|---|---|

| Slitstyrka | Utmärkt (Arbetshärdning) | Utmärkt (hög initial hårdhet) | Självförstärkande under påverkan. |

| Seghet/duktilitet | Mycket hög (motstår att bryta) | Låg (mycket skör) | Förhindrar katastrofala fel från stora stötar. |

| Hårdhetsmekanism | Effektaktiverad (dynamisk) | Statisk (tillverkad) | Hårdheten ökar när slitage uppstår. |

| Rekommenderad applikation | Hög slagkraft, måttlig nötning | Låg påverkan, hög nötning | Idealisk för slagkrossar. |

| Livslängd | Mycket lång och förutsägbar | Varierar (risk för för tidigt brott) | Konsekvent, minimerad stilleståndstid. |

Impact Crusher High Manganese Steel Castings är ett bevis på hur specialiserad materialvetenskap kan lösa ihållande industriella problem. Genom att framgångsrikt utnyttja den dynamiska styrkan hos Hadfield-stål levererar dessa komponenter en nivå av hållbarhet och prestanda som avsevärt sänker kostnaden per ton bearbetat material. De erbjuder en direkt väg för att lösa det urgamla problemet med frekvent underhåll och låg drifttid i krossindustrin. Frågan om huruvida en enskild komponent kan omdefiniera effektivitet har blivit avgörande besvarad: ja, när den komponenten är konstruerad för ultimat motståndskraft.