Varför är högmanganstål det bästa materialet för slitdelar till konkrossar?

Vad är högmanganstål i konkrossar?

Definition av High Manganese Steel

Högt manganstål , även känd som Hadfield-stål, är en typ av stållegering som innehåller höga halter av mangan (vanligtvis 12–14%) och låg kolhalt. Stålet är känt för sin utmärkta seghet, hårdhet och nötningsbeständighet, vilket gör det idealiskt för applikationer där slagkraftiga och nötoche förhållanden är vanliga. Hadfield-stål utvecklades först av Robert Hadfield 1882, och dess unika egenskaper har sedan dess gjort det till ett föredraget material för tillverkning av konkrossliners och mantlar.

Varför det används i stor utsträckning i krossutrustning?

Stål med hög manganhalt används ofta i krossutrustning som konkrossar på grund av dess exceptionella prestanda i miljöer med hög påverkan. Stålets härdningsförmåga gör att det kan motstå skador från krosskrafter och abrasiva material, vilket säkerställer att kritiska komponenter, såsom krossfoder och mantlar, har en längre livslängd. Detta resulterar i minskad stilleståndstid, lägre underhållskostnader och förbättrad produktivitet för gruvdrift och aggregatdrift.

Grundläggande kemisk sammansättning och dess inverkan på prestanda

Den typiska kemiska sammansättningen av stål med hög manganhalt inkluderar:

Mangan (12–14%): Ger ökad seghet, hårdhet och motståndskraft mot slitage.

Kol (0,9–1,2%): Förbättrar hårdhet och styrka, vilket gör att stålet kan härda som svar på hög slagpåkänning.

Kisel (0,3–0,9%): Fungerar som ett deoxidationsmedel under ståltillverkningsprocessen och hjälper till att förbättra segheten.

Järn (balans): Bildar basen för stållegeringen och ger strukturell integritet.

Denna kombination av mangan, kol och andra element är det som ger Hadfield-stålet dess utmärkande egenskaper. Den höga andelen mangan möjliggör dess arbetshärdande egenskaper, vilket gör stålet hårdare då det utsätts för upprepade stötar, en väsentlig egenskap för konkrossar som används under svåra krossförhållanden.

Hur förbättrar högmanganstål konkrossens prestanda?

Arbetshärdande egendom under påverkan och tryck

En av de viktigaste fördelarna med högt manganstål är dess arbetshärdningsförmåga. När det utsätts för stötar och tryck blir stålets yta hårdare, vilket hjälper till att skydda krosskomponenterna, såsom krossfoder och mantlar, från slitage. Detta fenomen uppstår när stålet absorberar slagenergin och genomgår deformation, vilket resulterar i att hårda faser bildas på materialets yta. Denna självhärdande egenskap förbättrar hållbarheten och förlänger livslängden för konkrossar, vilket minskar behovet av frekvent byte av delar.

Motståndskraft mot slitage, nötning och hög belastning

På grund av dess höga manganhalt, högt manganstål uppvisar utmärkt motståndskraft mot slitage och nötning. I konkrossar utsätts foder och mantlar för extremt slitage när de kommer i kontakt med slipande material, såsom stenar och malmer. Högt manganstål ger överlägset motstånd mot dessa nötande krafter, vilket säkerställer att krosskomponenterna bibehåller sin form och funktion under en längre period. Detta leder till färre avbrott i produktionen, lägre underhållskostnader och förbättrad total effektivitet vid krossning.

Möjlighet att förlänga livslängden för konkrossliners och mantlar

Tack vare den arbetshärdande effekten och hög motståndskraft mot slitage och slag, högt manganstål förlänger livslängden avsevärt konkrossliners and mantlar . När stålet blir hårdare vid användning blir det bättre rustat för att motstå de intensiva krafter som genereras under krossningsprocessen. Detta innebär att krossar utrustade med högmanganhaltiga ståldelar kan hantera tyngre arbetsbelastningar utan att ge avkall på prestanda. Följaktligen upplever företag minskade stillestånd, färre byten av delar och lägre driftskostnader.

Vilka konkrossdelar använder högmanganstål?

Nyckelkomponenter gjorda av högmanganstål

Högt manganstål , även känt som Hadfield-stål, används flitigt i konkrossar på grund av dess överlägsna egenskaper som seghet, hårdhet och arbetshärdningsförmåga under belastning. Följande konkrossdelar är vanligtvis gjorda av högmanganstål:

| Delens namn | Beskrivning |

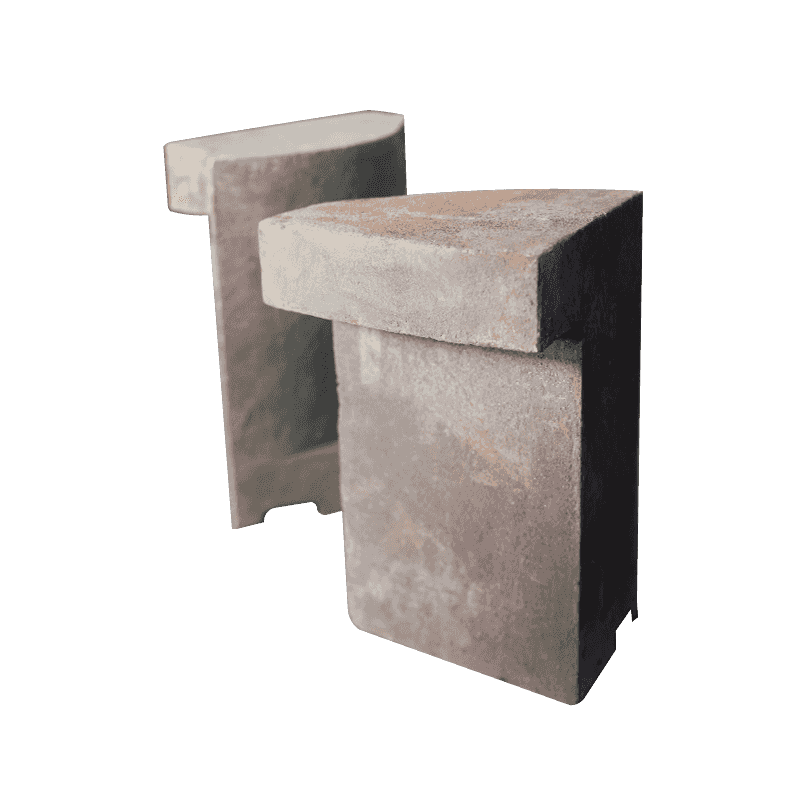

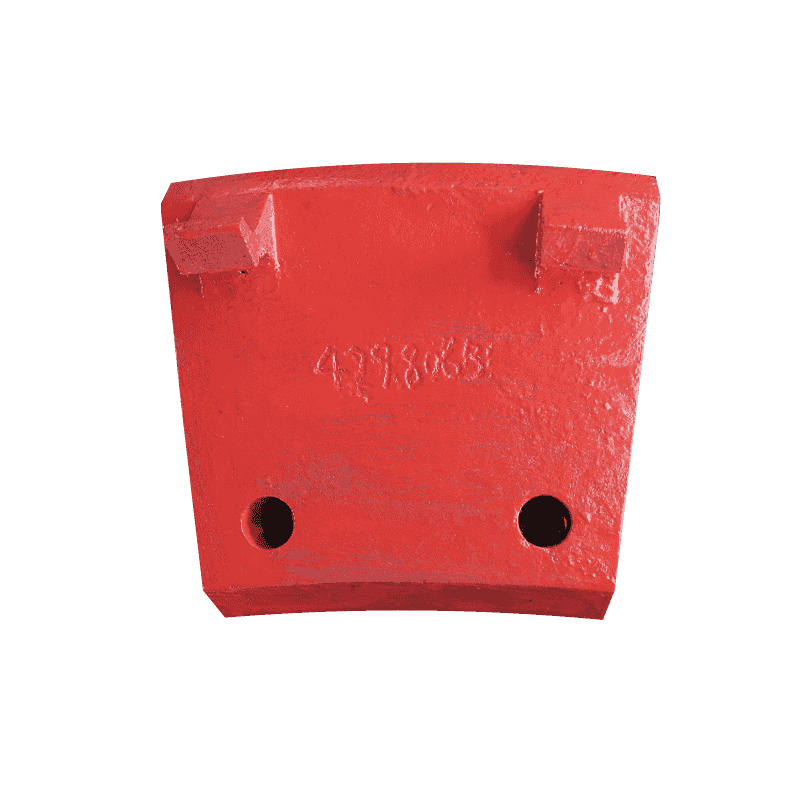

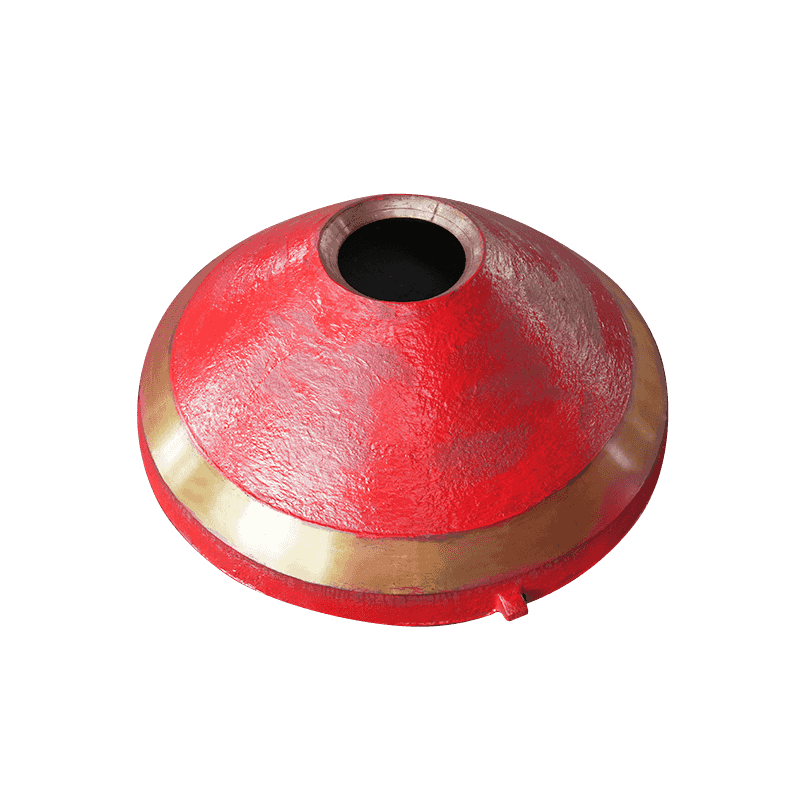

| Konkava | Den fasta linern som utgör den yttre delen av konkrossen. Det fungerar tillsammans med manteln för att krossa material. Denna del utsätts för betydande slitage, vilket gör stål med hög manganhalt till ett idealiskt val. |

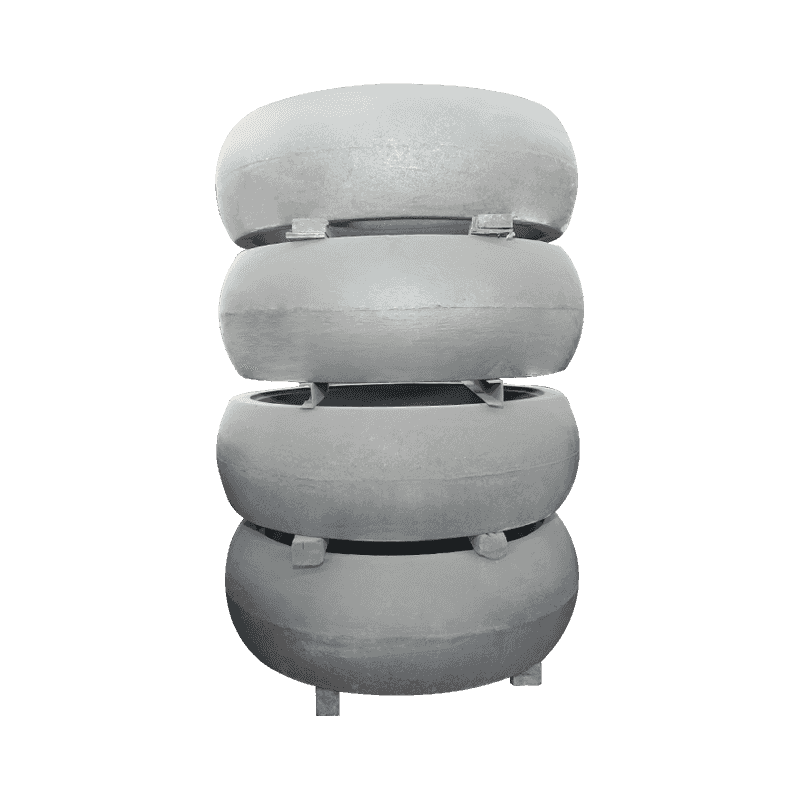

| Mantlar | Den roterande komponenten som rör sig i den konkava. Manteln interagerar med materialet för att krossa det och utsätts för hög stöt och nötning under krossningsprocessen. |

| Skålliners | Dessa bildar det inre fodret i krosskammaren. Liksom konkavor upplever de konstant slitage under drift, vilket stål med hög manganhalt tål. |

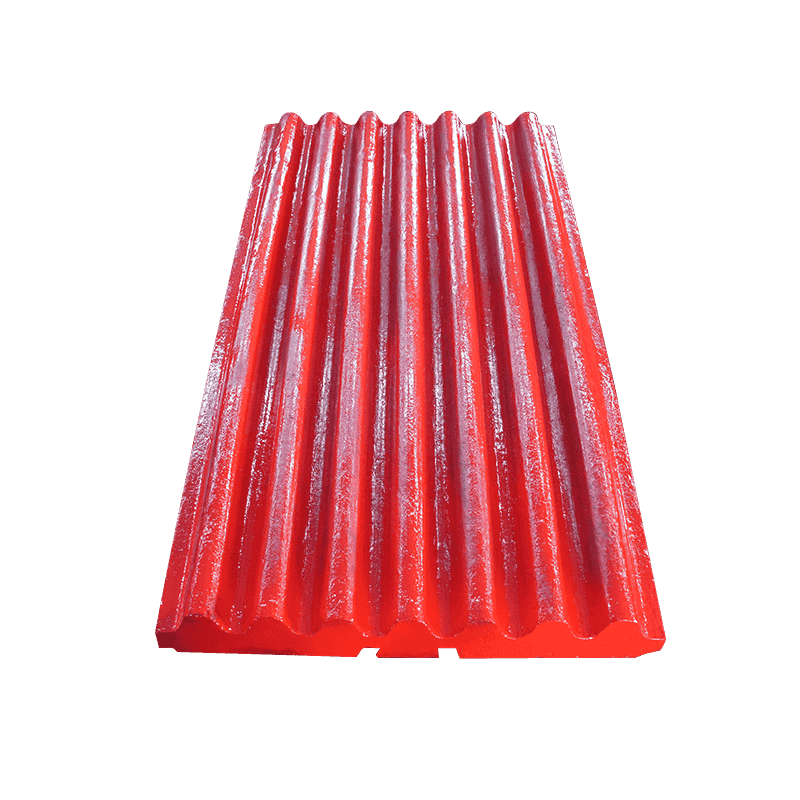

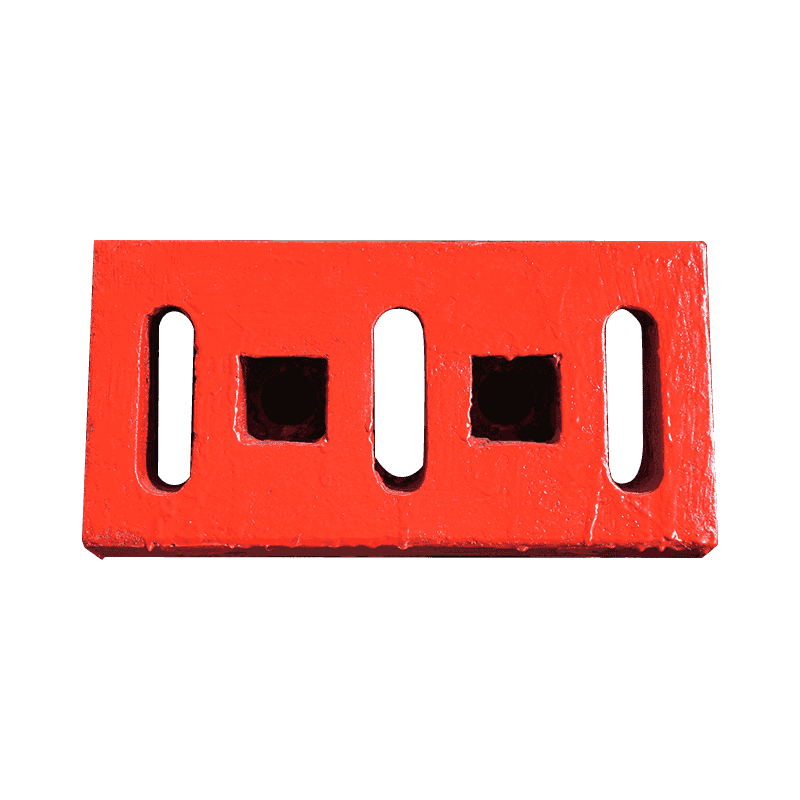

| Käftplattor (i relaterade krossar) | Dessa plattor används i käftkrossar och är ofta gjorda av högmanganstål. De utför liknande funktioner i krossutrustning och måste vara hållbara för att motstå de höga krafter som utövas under krossningen. |

| Andra slitdelar | Detta inkluderar matarplattor, foder och andra komponenter som utsätts för kraftiga stötar och nötning. Högmanganstål är perfekt för dessa delar på grund av dess motståndskraft mot slitage och slag. |

Vilka är fördelarna med högmanganstål för konkrossar?

Självhärdande funktion under belastning

Högt manganstål har en anmärkningsvärd självhärdande egenskap, vilket innebär att när materialet utsätts för intensiva krosskrafter blir ytan hårdare och mer motståndskraftig mot slitage. Detta är avgörande för komponenter som konkrossliners och mantlar, eftersom det hjälper dem att motstå fortsatta stötar samtidigt som de behåller sin form och funktionalitet. Resultatet är en betydande minskning av underhållskostnader och stilleståndstider, vilket gör att krossarna kan arbeta effektivt under längre perioder.

Utmärkt seghet och hållbarhet

På grund av dess höga manganhalt, this steel alloy exhibits excellent toughness and durability. Parts made from Konkross Höga manganstålgjutgods kan absorbera stötar med hög energi utan att spricka, vilket ger överlägsen motståndskraft mot sprickbildning. Detta är särskilt viktigt för krossar som arbetar i gruvdrift och ballastverksamhet, där delar utsätts för kontinuerliga, intensiva krafter. Stålets förmåga att motstå stötbelastning förlänger livslängden för viktiga delar som konkav och mantlar.

Kostnadseffektivitet jämfört med alternativa legeringar

Även om stål med hög manganhalt ofta är billigare än alternativa legeringar, erbjuder det jämförbara eller till och med överlägsna prestanda under kraftiga förhållanden. Hållbarheten och segheten hos detta stål gör det till en utmärkt kostnadseffektiv lösning för konkrossdelar. Genom att använda Konkross Höga manganstålgjutgods , kan företag avsevärt minska underhålls- och utbyteskostnaderna samtidigt som de förbättrar krossens totala effektivitet. Detta gör det till ett föredraget material i industrier där stilleståndstiden för utrustning är kostsam.

Minskar stilleståndstid genom att öka delars livslängd

Delar gjorda av högt manganstål erbjuder förlängd livslängd tack vare deras slitstyrka och självhärdande egenskaper. Med färre byten som behövs kan underhållsteam fokusera på andra områden och utrustningen upplever mindre stillestånd. Detta leder till högre driftseffektivitet, eftersom krossarna kommer att arbeta med toppprestanda under längre perioder utan att ofta byta ut kritiska komponenter som skålfoder eller mantlar.