Hur blir hammarhuvudet med hög krom ett "hårdkärnat vapen" för högeffektiv och energibesparande krossutrustning?

Inom gruvdrift, metallurgi, byggmaterial och andra industrier är krossutrustning en nyckellänk i produktionslinjen, och dess tillbehörs prestanda avgör direkt utrustningens användningseffektivitet och driftskostnader. Högkromhammarhuvuden för högeffektiva och energibesparande krossar utmärker sig i högintensiva arbetsmiljöer med sin utmärkta slitstyrka och slagtålighet, och blir ett "hårdkärnat vapen" i krossutrustning.

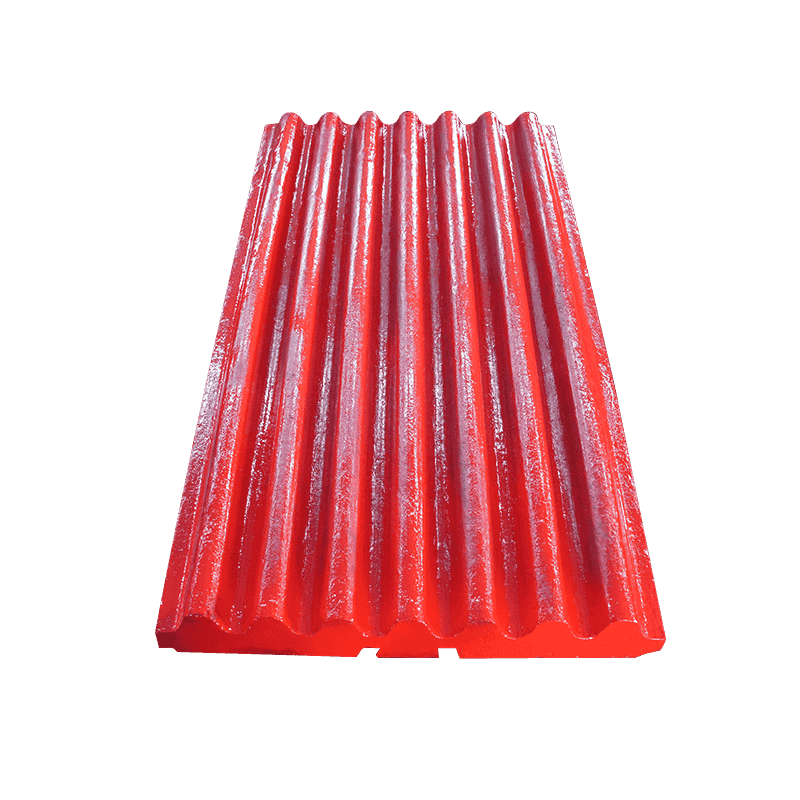

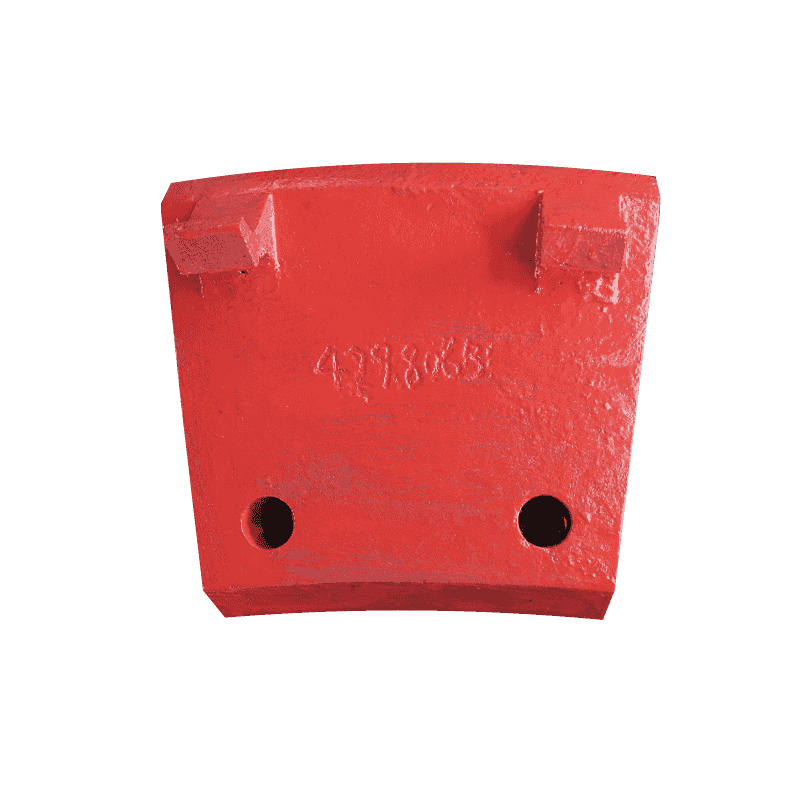

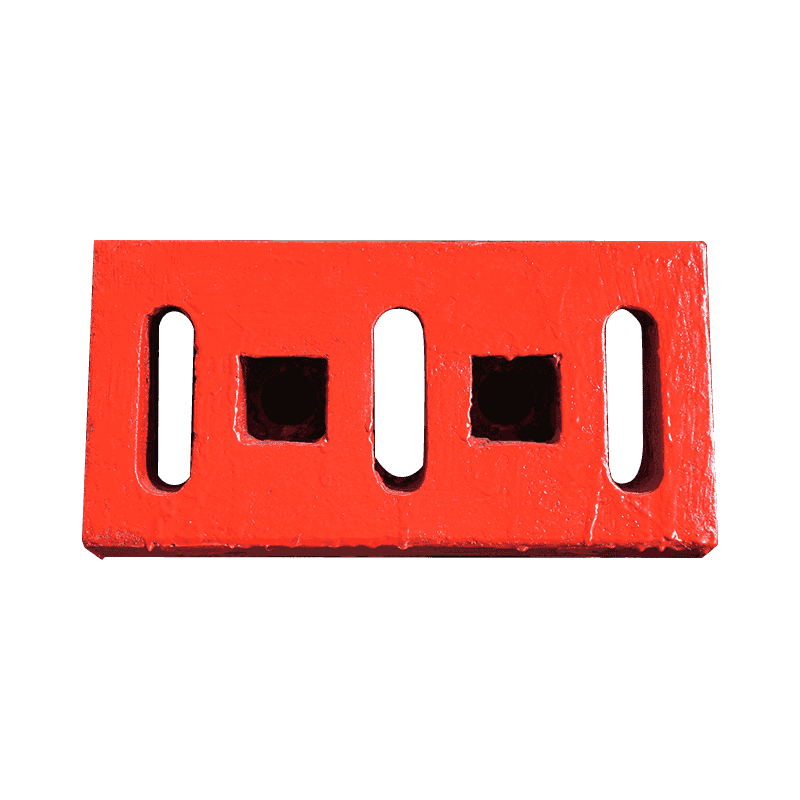

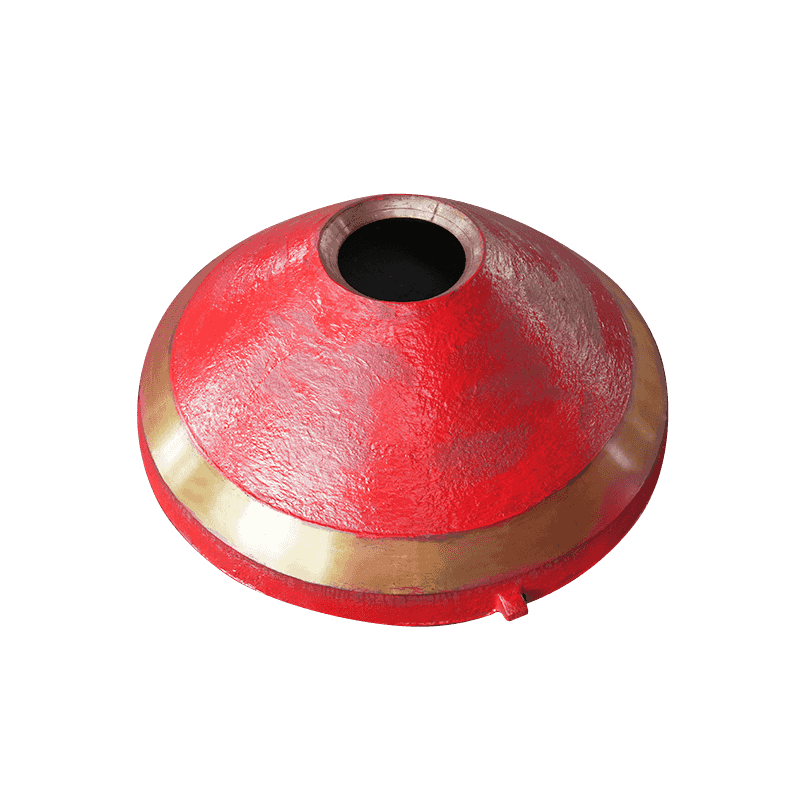

Den hammarhuvud med hög krom är precisionsgjuten med högkromlegeringsmaterial, med en hög kromhalt på 23~30%, och med en lämplig mängd legeringselement som mangan och kisel, vilket bildar en metallmatrisstruktur med både hårdhet och seghet. Detta unika legeringsförhållande säkerställer inte bara hammarhuvudets utmärkta prestanda i miljöer med hög slagkraft och hög friktion, utan undviker också effektivt problemet med lätt slitage och brott på traditionella hammarhuvuden.

Under gjutningsprocessen antar hammarhuvudet avancerade vakuumgjutnings- och precisionsgjutningsprocesser för att förbättra densiteten och enhetligheten i den interna organisationen genom att ta bort potentiella defekter som porer och krympning. Med efterföljande ytvärmebehandling (som härdning och härdning) kan slutproduktens hårdhet nå HRC58-62, med stark slag- och slitstyrka, och kan säkerställa livslängd och stabil prestanda även vid krossning av hårda malmer.

Vilken "hård teknik" förlitar sig prestandaförbättringen av högkromhammare på?

För att uppnå en balans mellan de tre viktigaste prestandaindikatorerna slitstyrka, sprickbeständighet och slaghållfasthet, innehåller hammaren med hög krom ett antal avancerade teknologier i tillverkningsprocessen:

Optimerat förhållande mellan legeringselement: Kärnan i den högkromade hammaren ligger i dess högkvalitativa materialsammansättning. Hammaren är gjord av högkromlegering som huvudmaterial, med en kromhalt på upp till 23% ~ 30%. Krom är nyckeln till att förbättra hårdheten och slitstyrkan hos metaller. Det kan bilda en stor mängd hårda karbider i metallmatrisen, vilket avsevärt förbättrar hammarytans slitstyrka. Samtidigt tillsätts också lämpliga mängder mangan och kisel vetenskapligt. Mangan har funktionen att förbättra stålets seghet och styrka och kan förbättra hammarens slaghållfasthet, medan kisel hjälper till att deoxidera och förbättrar legeringens övergripande enhetlighet och högtemperaturbeständighet.

För att säkerställa att metallen inte producerar spröda sprickor under högtemperaturgjutning och värmebehandling kontrolleras fosfor- och svavelhalten strikt under 0,04 %. Om dessa två föroreningselement överskrider standarden är det mycket lätt att orsaka spröda mellanskikt eller sprickor inuti hammarhuvudet, vilket avsevärt minskar dess livslängd. Därför är förhållandet mellan högkvalitativa legeringar inte bara en "formel", utan också en nyckelbas för att avgöra om hammarhuvudet kan fungera stabilt.

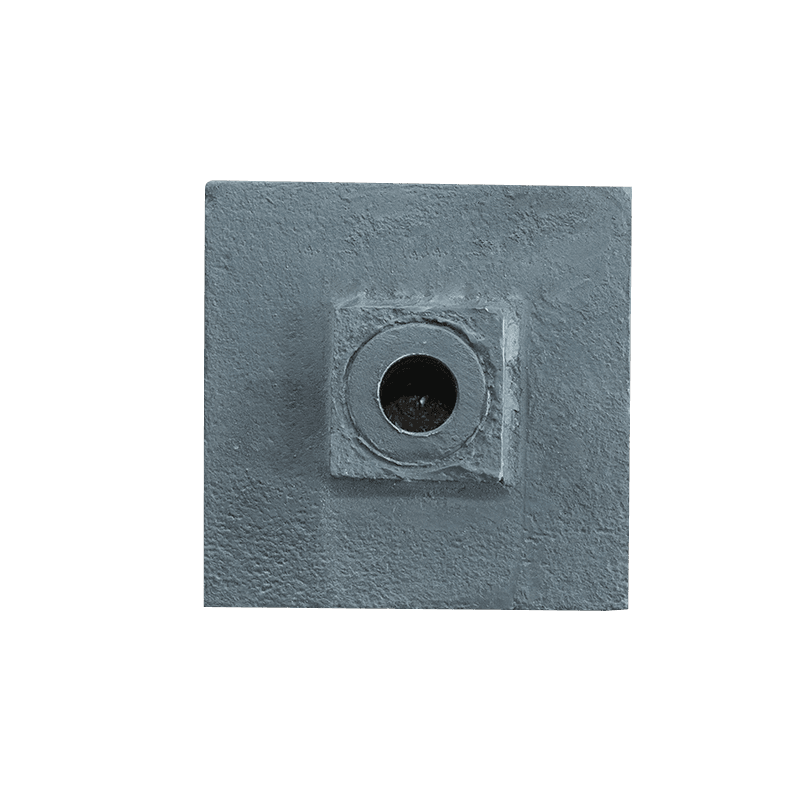

Vakuumgjutprocess: I den traditionella sandformen eller den vanliga gravitationsgjutprocessen är den smälta metallen benägen att producera gjutdefekter såsom porer, krympning och slagginslutningar under stelningsprocessen. Dessa defekter kommer med stor sannolikhet att bli "stresskoncentrationspunkter" i miljöer med hög belastning, vilket gör att hammarhuvudet spricker eller går sönder tidigt. Högkromhammarhuvudet antar en vakuumgjutningsprocess, det vill säga den smälta metallen hälls under en vakuummiljö med negativt tryck, vilket effektivt minskar risken för metalloxidationsreaktion och gasinneslutning.

Den biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

Värmebehandlingsförstärkning: Kärnprestandan hos hammarhuvudet med högt krom måste vara både "svårt" att motstå slitage och "tufft" för att motstå slag. Därför har vetenskaplig värmebehandlingsteknik blivit en nyckellänk för att förbättra dess prestanda. Efter att hammarhuvudet är gjutet måste det först härdas, det vill säga det värms upp till den kritiska temperaturen i austenitzonen (vanligtvis runt 980°C) och kyls snabbt för att bilda en martensitisk struktur med hög hårdhet på hammarhuvudets yta. Hårdheten hos detta härdade skikt kan nå HRC58~62, vilket avsevärt förbättrar dess slitstyrka, särskilt för kontinuerliga, höghastighets stötkrossningsoperationer. Men "hög hårdhet" åtföljs ofta av "hög sprödhet", så hammarhuvudet kommer då att genomgå härdning. Syftet med härdning är att släppa kvarvarande spänning inuti hammarhuvudet utan att förstöra hårdheten hos martensit, och att främja omvandlingen av en del av austenit, och därigenom förbättra den totala segheten och sprickbeständigheten. Denna process säkerställer att hammarhuvudet inte går sönder på grund av överdriven sprödhet när det utsätts för en enorm stöt, vilket uppnår det ideala tillståndet "hårt med seghet". Vissa avancerade produkter kan också anta flerstegs värmebehandlingsstrategier såsom multipel härdning och isotermisk härdning för att ytterligare optimera mikrostrukturen, förbättra den strukturella stabiliteten samtidigt som hårdheten bibehålls och ge garanti för högpresterande uteffekt av högkromhammarhuvudet.

Den following are the core technical parameters of the hammer head:

| Prestandaparameter | Teknisk beskrivning |

|---|---|

| Legeringsmaterial | Högkromlegering (Cr 23–30 %, Mn 0,6–1,2 %) |

| Gjutprocess | Vakuumgjutning Precisionsgjutning |

| Ytbehandling | Släckande härdning |

| Ythårdhet | HRC58–62 |

| Mikrostruktur | Martensit Retained Austenit |

| Slagstyrka | Hög, lämplig för högbelastningsmiljöer för stötkrossning |

| Serviceliv | 2–3 gånger längre än traditionella hammarhuvuden i högt manganstål |

Genom denna uppsättning rigorösa tekniska system presterar hammarhuvudet med hög krom inte bara bra i det inledande skedet, utan bibehåller också högeffektiv prestanda under långvarig användning, vilket blir en solid garanti för stabil produktion.

I praktiska tillämpningar, vilket värde tillför det högkromhaltiga hammarhuvudet till företaget?

Jämfört med hammare gjorda av traditionella material ger högkromhammare fördelar i flera dimensioner:

1. Förläng ersättningscykeln avsevärt

På grund av sin höga hårdhet och höga seghet kan hammare med hög krom motstå kontinuerliga stötar och stark friktion, och deras slitstarka livslängd är 2 till 3 gånger så lång som vanliga hammare i högmanganstål. Frekvensen för utbyte av utrustning minskar, vilket avsevärt minskar stilleståndstiden.

2. Minska underhållskostnaderna

Den hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Förbättra produktionseffektiviteten

Den hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Stöd grön och miljövänlig produktion

Den high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.