Vad är anledningen till att partikelstorleken på högkromplåtshammare för slagkross överskrider standarden?

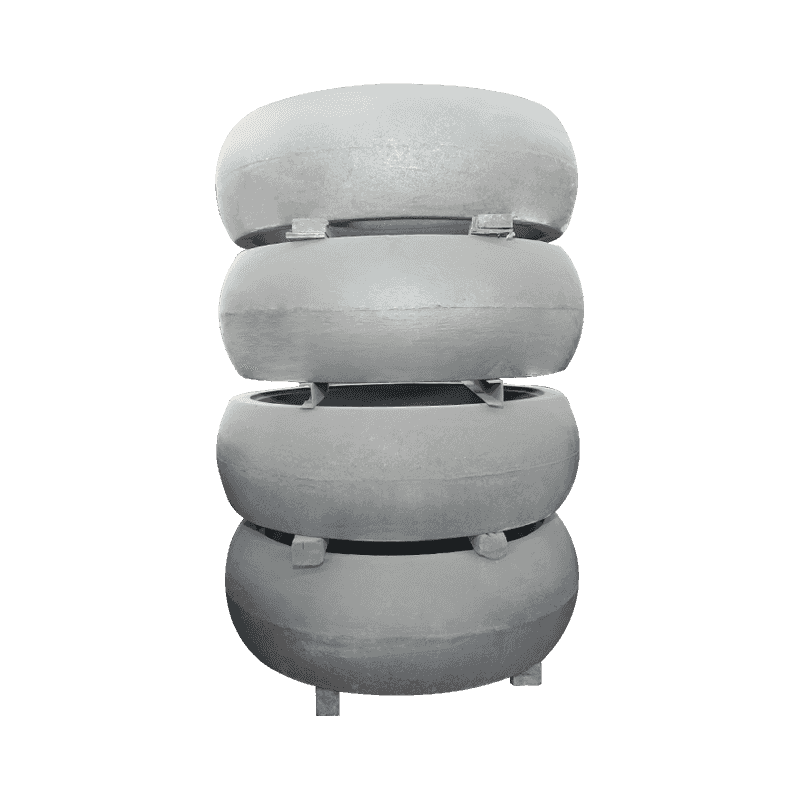

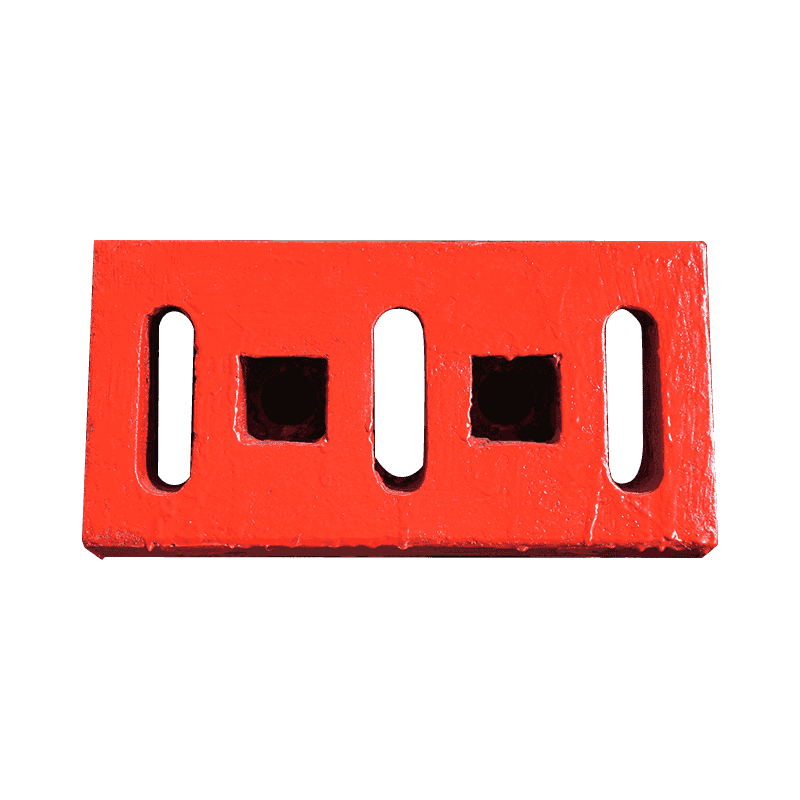

Inom gruvdrift, anläggningsavfallsbehandling och produktion av sand- och grusaggregat är slagkrossar kärnutrustning, och kontrollen av deras utsläppspartikelstorlek har en avgörande inverkan på produktkvaliteten och produktionseffektiviteten. Som en viktig sårbar komponent i utrustningen har högkromplåtshammaren utmärkt slitstyrka och slagtålighet. Men i verklig drift, på grund av inverkan av olika faktorer, uppstår ofta problemet med överdriven utsläppspartikelstorlek, vilket allvarligt påverkar stabiliteten och de ekonomiska fördelarna med produktionslinjen.

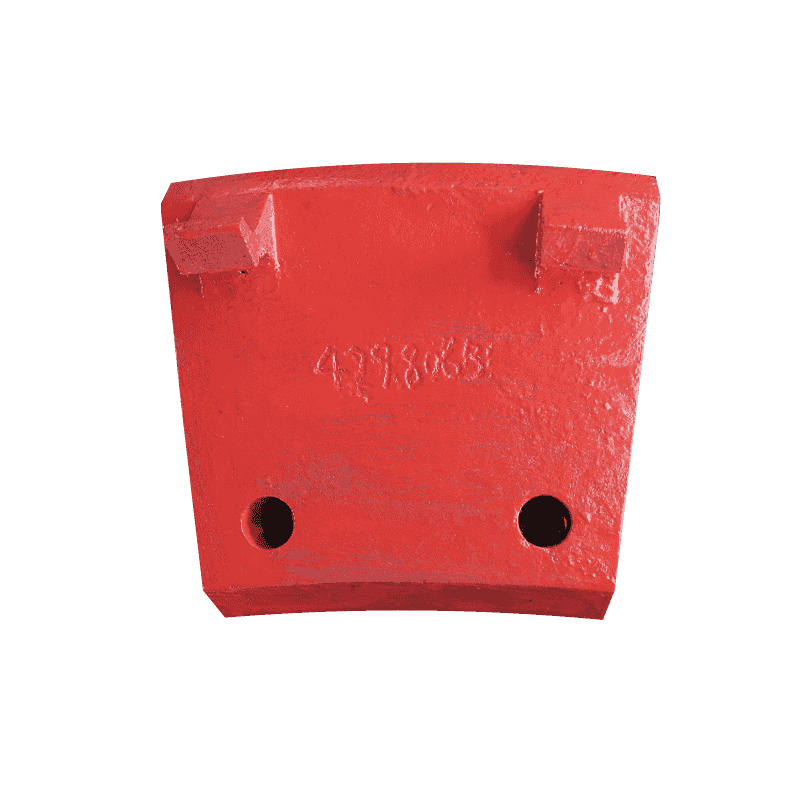

Slitagetillståndet för högkromplåtshammare är den huvudsakliga faktorn som leder till överdriven utsläppspartikelstorlek. Under tillståndet av långvarig påverkan av material med hög hårdhet, kommer ett ojämnt slitmönster att uppträda på ytan av plåthammaren, och slitagehastigheten för kantområdet är 30% till 50% snabbare än mittområdet. Detta ojämna slitage ökar krökningsradien för plåthammarens slagyta, minskar kontaktytan för materialkollision och minskar energitätheten för ett enstaka slag med mer än 40 %. När plåthammaren är sliten till 70 % av sin ursprungliga storlek, kommer dess krossningseffektivitet för materialet att sjunka med 65 %, vilket resulterar i att otillräckligt krossat material kommer in i utloppsporten. Övervakningsdata från en cementfabrik visade att för varje 1 mm ökning av hammarslitage kommer andelen partiklar större än 5 mm i utsläppet att öka med 2,3 procentenheter, och när slitaget når 15 mm kommer partikelstorleken att överskrida 30 %.

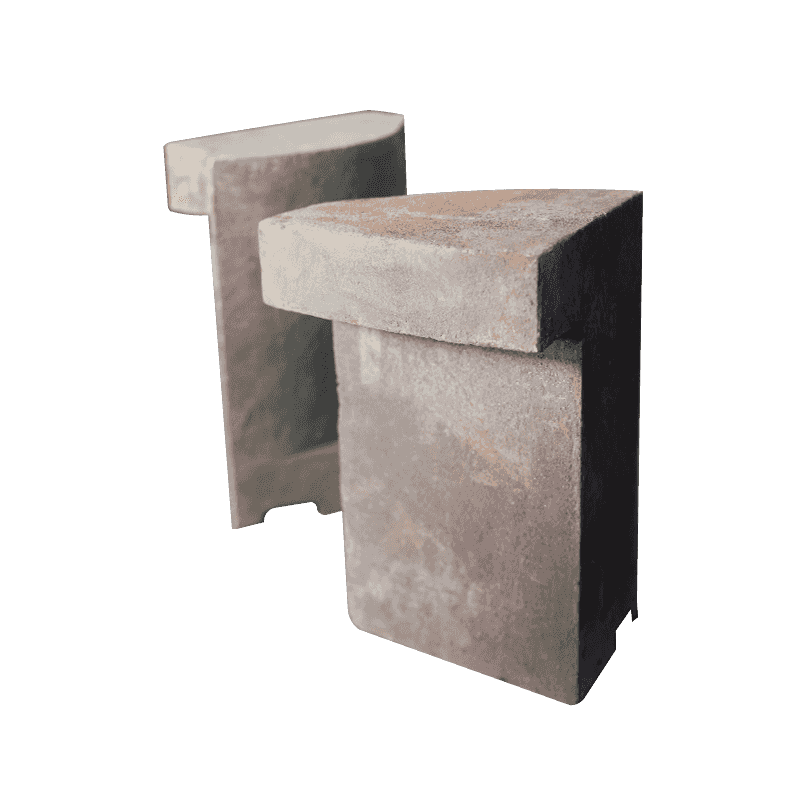

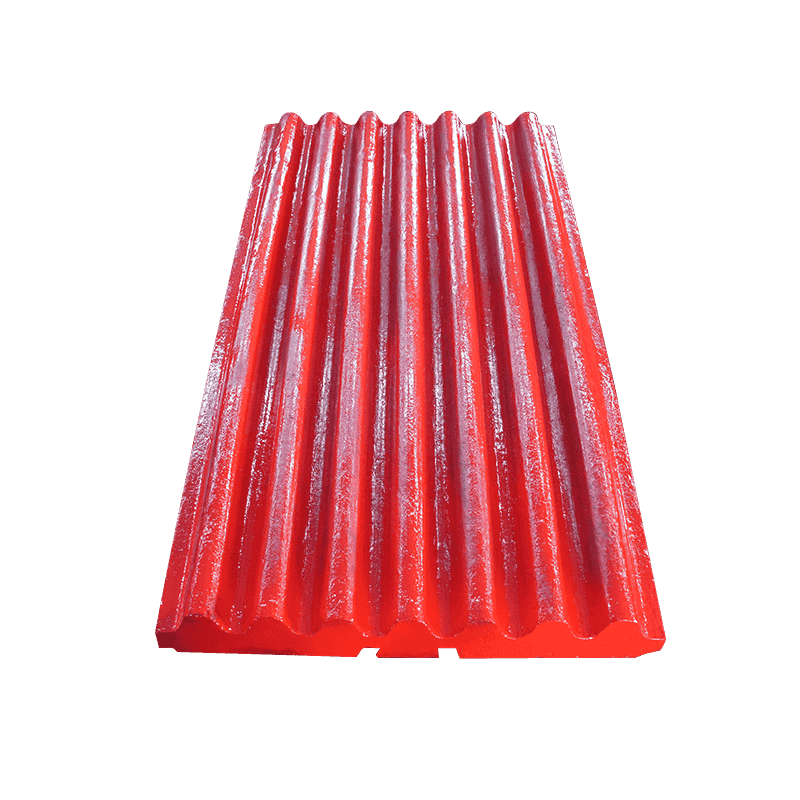

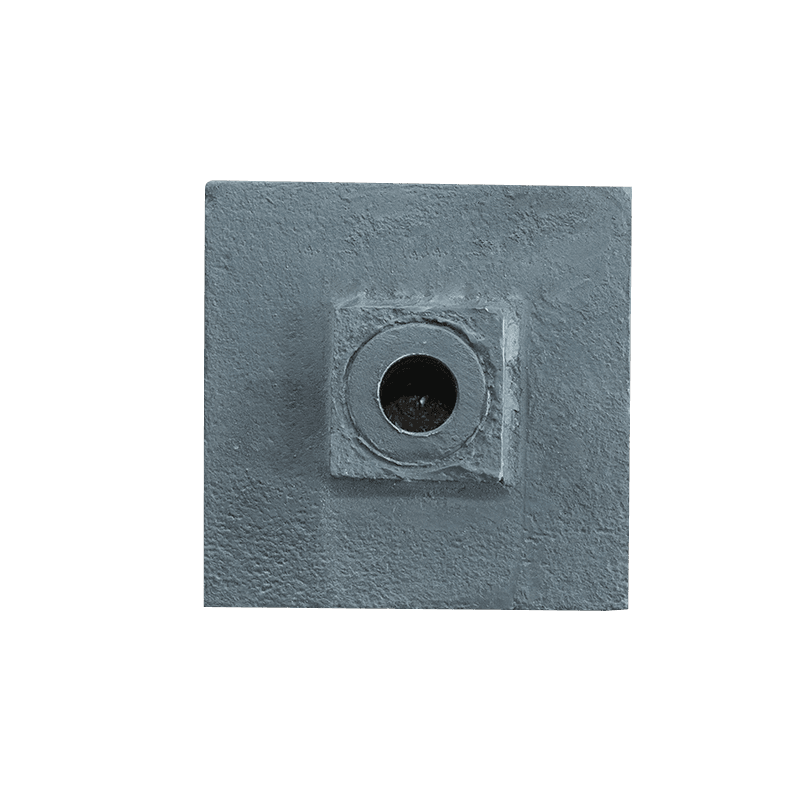

Felet i spaltkontrollen mellan hammaren och slagplattan är den direkta orsaken till utsläppets okontrollerade partikelstorlek. I slagkrossen utgör gapet mellan hammaren och slagplattan krosskammarens nyckelstorlek, vilket direkt påverkar den minsta partikelstorleken innan materialet töms ut. När gapet förstoras till 1,5 gånger konstruktionsvärdet på grund av hammarslitage eller installationsavvikelse, kommer passhastigheten för kvalificerade partikelstorleksmaterial att sjunka kraftigt från 85 % till 45 %, vilket resulterar i en ökning av innehållet av stora partiklar i utsläppet. Fallet med ett reningsverk för byggavfall visar att för varje 1 mm ökning av gapet kommer andelen partiklar större än 10 mm i utsläppet att öka med 1,8 procentenheter, och när gapet når 25 mm kommer partikelstorleken att överskrida 28 %. Dessutom kommer slitaget eller lossningen av spaltjusteringsanordningen att göra att det faktiska gapet avviker från designvärdet med ±3 mm, vilket ytterligare förvärrar fluktuationen i partikelstorleken.

Avvikelser i utrustningens driftsparametrar är också en dold faktor för överdriven partikelstorlek för utsläpp. Fluktuationer i rotorhastigheten påverkar direkt uppehållstiden och kollisionsenergin för material i krosskammaren. När hastigheten är lägre än 90 % av designvärdet kommer rörelsebanan för materialet i krosskammaren att förvrängas, vilket resulterar i en 40 % minskning av antalet effektiva kollisioner, vilket gör att de otillräckligt krossade materialen släpps ut i förväg. Övervakningsdata från ett gruvbolag visade att för varje hastighetsminskning på 50 r/min kommer D90-värdet för utsläppspartikelstorleken att öka med 1,2 mm. Samtidigt kommer för stor matarpartikelstorlek att överskrida hammarens slagkapacitetströskel. När andelen material som är större än 20 % av den designade maximala partikelstorleken i matningen överstiger 15 %, kommer krossningseffektiviteten att sjunka med 55 %, vilket gör att stora partiklar passerar direkt genom krossningskammaren.

Onormalt slitage på utrustningens konstruktionsdelar ökar också risken för förlust av partikelstorlek. Som en nyckelkomponent i krosskammaren kommer slitaget på slagplattan att orsaka dynamiska förändringar i gapet med hammaren. När slitaget på slagplattan når 10 mm kommer avvikelsen för dess ytplanhet att överstiga ±2 mm, vilket gör att kollisionsvinkeln för materialet förskjuts med 20° till 30°, vilket minskar krossningseffektiviteten med 35 %. Dessutom kommer skadan eller blockeringen av gallret att förändra utloppskanalens flödesegenskaper. När skärmskadorna överstiger 10 % kommer materialutsläppseffektiviteten att sjunka avsevärt.